Hier der Orginalauszug aus dem Holzkurier – von Günther Jauck im Holzkurier im BSP Special 7/21.

ERP für BSP

Damit jedes Bauteil zur richtigen Zeit auf der Baustelle ist, bedarf es einer akribischen Planung, die bestenfalls sämtliche Fertigungsbereiche, aber auch die gesamte Warenwirtschaft, die Auftragsvorbereitung sowie alle weiteren relevanten Ressourcen im Blick hat. Das ist aber nur einer von vielen Gründen, warum sich Theurl Austrian Premium Timber im neuen BSP-Werk abermals für eine ganzheitliche Softwarelösung von TimberTec entschied.

Drei Jahre ist es her, dass Theurl seinen gesamten Betrieb – vom Rundholzeinkauf bis hin zur vollautomatischen BSH-Kommissionierung – auf ein einheitliches ERP-System von TimberTec, Eutin/DE, umstellte. Auf einen Schlag ersetzte man beinahe alle bestehenden Insellösungen und führte sämtliche Daten in TiCom ERP (Timber Commerce) zusammen. „Aufgrund der guten Erfahrungen, vor allem im Zusammenspiel von TiCom, Arbeitsvorbereitung und Anlagensteuerung des BSH-Kommissionierkrans setzten wir uns bei der Planung unseres BSP-Werks abermals mit TimberTec in Verbindung“, berichtet IT-Experte Roland Theurl und ergänzt: „TimberTec hatte bereits zahlreiche passende Lösungen parat – darüber hinaus wurden einige Neuentwicklungen, wie etwa die Produktionssimulation oder die Schnittstelle zur Hundegger-Software Cambium, nach unseren Vorstellungen umgesetzt.“ Speziell für die Brettsperrholz-Produktion erweiterte TimberTec bereits vor einigen Jahren sein TiCom um ein Modul BSP. „Damit lässt sich der komplette Produktionsprozess vom Auftragseingang bis hin zum Versand steuern, woraus sich in Summe eine deutlich schnellere und effizientere Auftragsabwicklung ergibt“, erläutert TimberTec-Geschäftsführer Andreas Boll

Vollautomatisches Lager

Als Grundlage für die gesamte Produktionsplanung dienen die freigegebenen Abbunddateien im BVX Format. Mithilfe dieser Informationen wird jeder Auftrag vollständig in das ERP-System eingelesen und gelangt nach der Arbeitsvorbereitung in die Produktionsdatenbank. Diese wurde bei Theurl erstmals vom ERP-System abgekapselt und arbeitet weitgehend autark. „Spätestes als die Internetleitung kurz nach dem Hochfahren für mehrere Stunden ausfiel und in der Produktion nichts davon zu bemerken war, wussten wir, dass sich dieser Mehraufwand gelohnt hat“, so Theurl. Der Produktionsstandort Steinfeld ist über 50 km vom Mutterwerk entfernt. Ist eine Produktionscharge aus dem TiCom übergeben, kann der Bediener den Auftrag über einen webbasierten Client starten. „In diesem Moment liefert unser System die Daten an den Microtec-Leitrechner und die Produktion beginnt“, erläutert Florian Weidinger von TimberTec den Vorgang.

Die Rohwarenbeschickung sowie die gesamte Lagerverwaltung erfolgen vollautomatisch mithilfe eines Voith-Deckenkrans. Gesteuert von TiCom, bestückt und entleert dieser ein chaotisches Rungenlager entsprechend der benötigten Rohware in den gestarteten Produktionsaufträgen. „Über eine von uns entwickelte Visualisierung des Lagers kann man die Bestände jederzeit überprüfen, muss in der Regel aber nie in die Lagerverwaltung und die Beschickung eingreifen“, informiert Weidinger und Theurl ergänzt: „Aufgrund der vielen Schnittstellen zu unterschiedlichen SPS-Steuerungen muss der Datenaustausch hier zu 100% passen. Ich war positiv überrascht, dass auch dieser Teil der Inbetriebnahme trotz der widrigen Umstände geklappt hat.“

Aufgrund der Coronasituation nahm TimberTec die Anlagensteuerung größtenteils remote vor – die Arbeitsvorbereitungsmodule im ERP wurden sogar ausschließlich aus der Ferne in Betrieb genommen.

Visualisierung optimiert Produktionsfluss

Als weitere Besonderheit des Projektes nennt Theurl die Visualisierung der gesamten Produktion – angefangen von den bereits erwähnten Lagerständen über das Legen der Einschichtplatten bis hin zu den Lagertürmen der fertigen Elemente. „Mit diesen Informationen, die aus dem ERP generiert werden, wird

ein optimierter Produktionsfluss – entsprechend den Vorgaben der Anlagen – vollautomatisch berechnet und simuliert, worauf die Arbeitsvorbereitung die Produktion optimal planen und beschicken kann. Dadurch können wir den Produktionsfluss immer weiter optimieren und über eine flexible Lamellenauswahl und folgender Lamellenberechnung kann einfach entsprechend der Rohwarenverfügbarkeit geplant und dabei auch noch zusätzlich Verschnitt reduziert werden“, erklärt Theurl.

Alle wissen alles

„Jeder unserer zuständigen Mitarbeiter weiß, wo die Platten gerade unterwegs sind. Das erspart uns viel Zeit und erleichtert uns die Kommunikation mit den Kunden.“

Roland Theurl – Projektverantwortlicher

Hinter der Plattenpresse übernimmt ein weiterer von TimberTec gesteuerter Voith-Kran die Elemente mittels eines Vakuumhebers und befördert diese auf bis zu 5m hohe Lagertürme in einem freien Flächenlager oder in die Flickstation. Dort hat der Mitarbeiter die Möglichkeit, alle Daten zur vor ihm liegenden Platte über den TimberTec-Webclient abzurufen und diese bei seiner Bearbeitung zu berücksichtigen. „Über das mittels TiCom vorgenommene Nesting sieht der Mitarbeiter genau, was von jeder Platte verschnitten wird und kann seine Reparaturen und Probennahme entsprechend anpassen“, weiß Weidinger. Über die enge Verknüpfung zwischen Produktionsdatenbank und ERP-System weiß der

Vertriebsmitarbeiter jederzeit über den Fertigungsstand jedes einzelnen Bauteiles Bescheid und kann so die Lieferungen mit dem Kunden koordinieren. „Jeder unserer zuständigen Mitarbeiter weiß, wo die Platten gerade unterwegs sind. Das erspart uns viel Zeit und erleichtert uns die Kommunikation mit den Kunden“, erläutert Theurl die Vorteile der in dieser Größenordnung erstmals von TimberTec umgesetzten Webdatenbank.

Gelungenes Projekt

Vom Flächenlager ordert ein Abbundmitarbeiter per Mausklick die einzelnen Platten, wobei diese vorab auch noch geschliffen werden können. Dank der neu programmierten Schnittstelle zur Hundegger-Software Cambium kann man die zu bearbeitenden Elemente abrufen, bei Bedarf nochmals überarbeiten und sieht auf einen Blick, was gemacht werden muss und wie die fertigen Elemente aussehen sollen. Nach dem Abbund werden die Platten mittels gedruckter Etiketten eindeutig identifiziert und mit allen nötigen Informationen versehen, woraufhin der fertige Auftrag im TiCom aufscheint.

Roland Theurl, der seitens Theurl für das Projekt verantwortlich zeichnet, zieht ein Jahr nach der Inbetriebnahme eine positive Bilanz: „Trotz der zahlreichen Sonderlösungen und der coronabedingten Schwierigkeiten ist alles sehr gut gelungen. TimberTec hat sich sehr ins Zeug gelegt.“ Lob, das Weidinger nur zurückgeben kann: „Je mehr der Kunde mithilft, desto schneller geht es – das war bei Theurl ein Traum.“

TimberTec lieferte im neuen BSP-Werk von Theurl neben dem gesamten ERP-System auch die Steuerung für die Masterplatten und das automatisierte Rohmateriallager

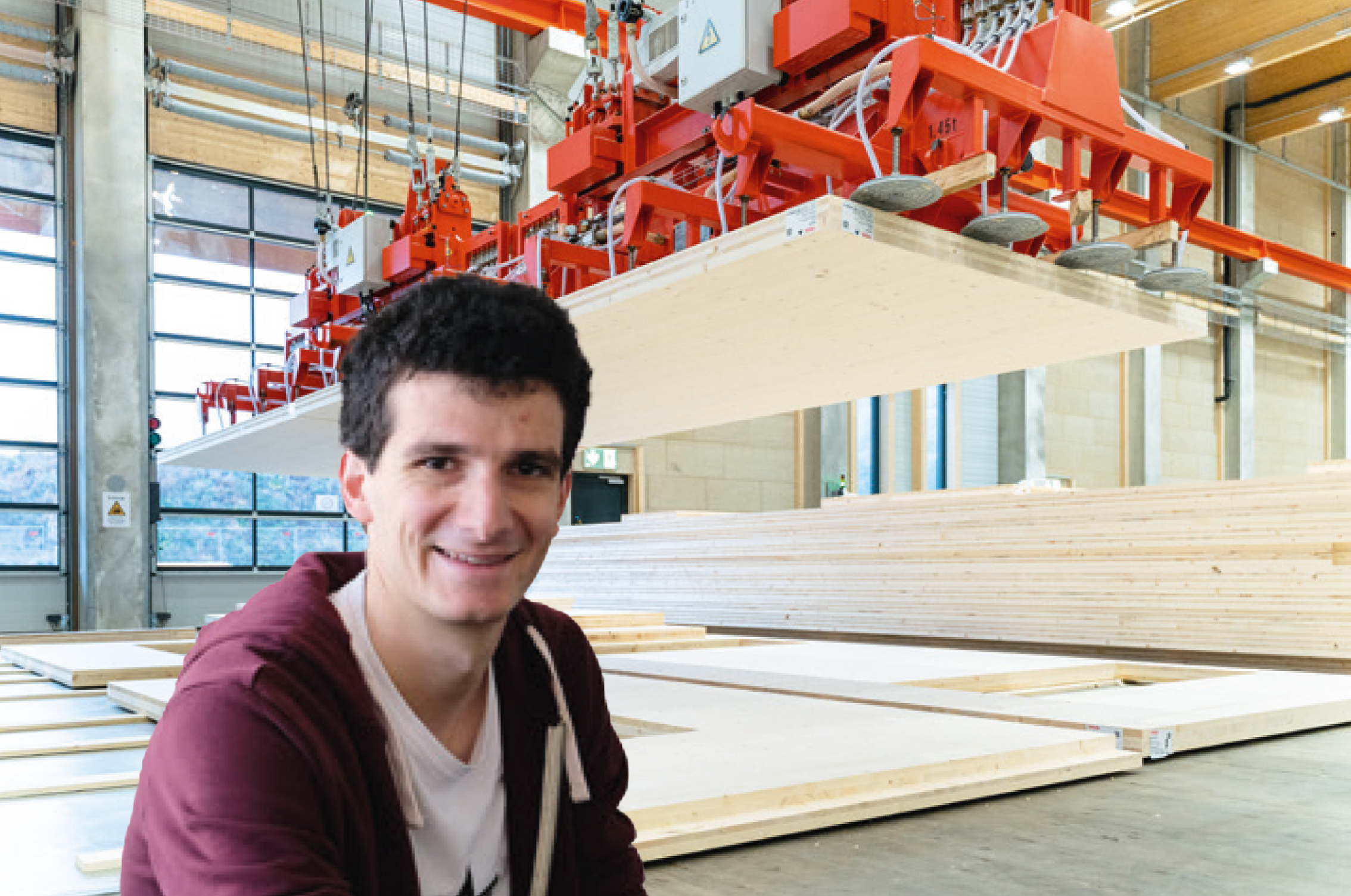

Roland Theurl schätzt die gute Zusammenarbeit mit TimberTec

Die TimberTec-Software steuert und verwaltet das chaotische Rohwarenlager vollautomatisch: Ein Portalkran übernimmt die Pakete aus der Gütesortierung, lagert diese ein und beschickt damit die Fertigungslinie